丰鸣防锈钝化液在不锈钢液压阀体钝化处理中的应用案例

一、案例背景与工件概况

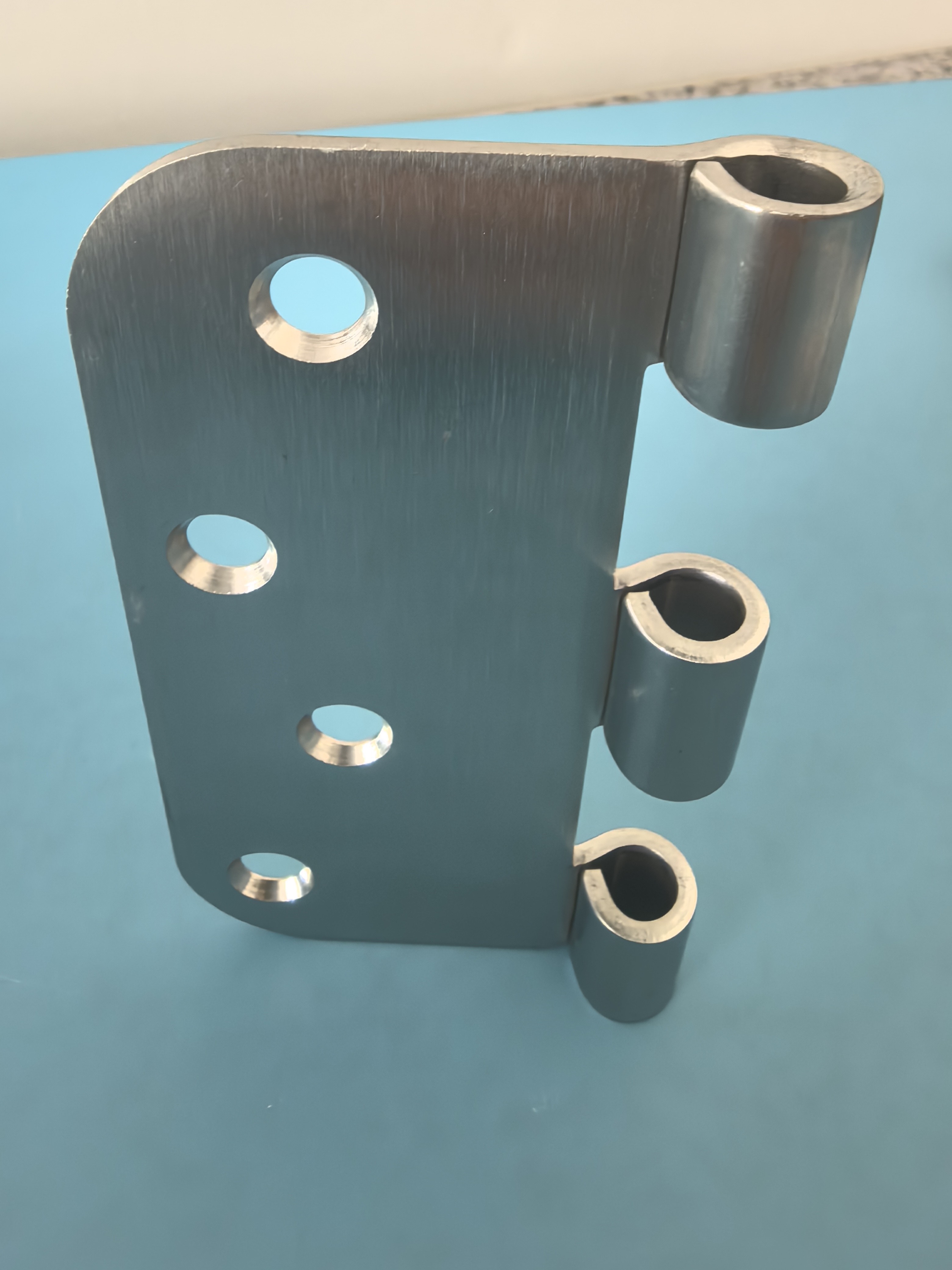

某重型机械制造企业承接了一批不锈钢液压阀体加工订单,工件材质为 304 不锈钢,单批数量 200 件。该阀体作为液压系统核心部件,需长期接触液压油与冷却水,且部分工况需在湿度 85% 以上的室外环境中运行,对表面防锈性能要求极高。此前采用传统酸洗钝化工艺,存在工件表面腐蚀、钝化膜不均匀等问题,且酸洗废液处理成本高,不符合环保要求。经技术评估,企业决定采用丰鸣牌 FM-801 型不锈钢专用防锈钝化液进行工艺升级。

二、钝化前工件状态与前处理流程

(一)初始状态检查

待钝化阀体表面存在明显加工痕迹:

1. 车削加工后残留的金属碎屑与油污,用白色无尘布擦拭时可见深褐色油迹;

2. 部分螺纹孔边缘有轻微氧化色,呈现淡蓝色斑点,经游标卡尺测量,氧化层厚度约 5-8μm;

3. 阀体内部油道孔因钻削加工,残留有细小铁屑,高压气吹后仍有部分附着在孔壁。

(二)精细化前处理操作

1. 脱脂除油:将阀体放入 55℃的碱性脱脂槽(氢氧化钠 5%+ 表面活性剂 0.8%),采用超声波清洗(频率 40kHz,功率 300W),持续 15 分钟。清洗过程中观察到油膜逐渐脱离,槽液表面形成浮油层,取出后用去离子水冲洗 3 次,确保无脱脂剂残留,此时阀体表面呈均匀银白色,无油迹挂壁现象。

2. 除锈去氧化:配置 5% 的稀硝酸溶液(温度常温),将阀体浸泡 8 分钟,期间用软毛刷轻刷螺纹孔氧化区域,可见蓝色氧化层逐渐溶解,溶液轻微变黄。取出后立即用去离子水冲洗,避免酸液残留腐蚀基材,最后用压缩空气吹干,确保工件表面无积水、无锈蚀斑点。

三、丰鸣防锈钝化液操作细节

(一)钝化液配置

按照产品说明书要求,在塑料槽中加入去离子水,缓慢倒入丰鸣 FM-801 钝化液,边倒边用玻璃棒搅拌,配置成浓度为 15% 的钝化液。用精密 pH 计测量溶液 pH 值,调节至 3.5-4.0(酸性环境利于钝化膜形成),同时将槽液温度控制在 45℃(通过恒温加热棒实时监控,温度波动不超过 ±2℃)。

(二)工件钝化处理

1. 将预处理后的阀体用专用挂具悬挂,确保每个工件完全浸没在钝化液中,无气泡包裹(若发现气泡,用镊子轻轻拨动工件排除)。

2. 钝化时间设定为 20 分钟,期间每隔 5 分钟搅拌一次槽液,保证工件表面与钝化液充分接触,避免局部浓度不均导致钝化膜厚度差异。

3. 钝化过程中观察到阀体表面逐渐形成一层淡灰色薄膜,用指尖轻触,薄膜无脱落、无粘手现象,说明钝化反应正常进行。

(三)后处理工序

1. 钝化完成后,将阀体从槽中取出,立即放入流动的去离子水中清洗 3 次,每次 5 分钟,彻底去除表面残留的钝化液(若残留会导致工件表面出现白斑)。

2. 清洗后将工件放入烘箱,设置温度 80℃,烘干时间 30 分钟,确保工件内部油道孔、螺纹孔等死角完全干燥,避免水分残留影响防锈效果。

3. 烘干后取出工件,自然冷却至室温,此时阀体表面钝化膜均匀、光滑,呈一致的浅灰色,无划痕、无斑点,外观质量明显优于传统工艺。

四、钝化效果检测与验证

(一)中性盐雾试验

选取 3 件钝化后的阀体,按照 GB/T 10125-2021 标准进行中性盐雾试验(5% 氯化钠溶液,pH 值 6.5-7.2,温度 35℃)。试验持续 720 小时后,取出工件观察:

1. 阀体表面无红锈、无白锈,钝化膜完整,仅个别螺纹牙尖处有轻微变色,符合客户“盐雾测试≥500 小时无锈蚀” 的要求;

2. 用划刀在阀体表面划十字划痕(深度至基材),划痕处无锈蚀扩展,说明钝化膜附着力强,具有良好的耐划伤性能。

(二)附着力测试

用百格刀在阀体表面划 1mm×1mm 的方格(100 格),贴上 3M 胶带,以 45° 角快速撕离,胶带表面无钝化膜脱落,方格内无露底现象,附着力达到 0 级标准(最高级别),证明钝化膜与基材结合紧密。

(三)外观与尺寸检测

1. 用高清相机拍摄阀体表面,通过图像分析软件测量钝化膜厚度,结果显示膜厚均匀,在 2-3μm 之间(传统工艺膜厚差异较大,通常为 1-4μm);

2. 用三坐标测量仪检测阀体关键尺寸(如孔径、螺纹精度),测量结果与钝化前相比误差≤0.005mm,说明钝化过程对工件尺寸无影响,满足后续装配精度要求。

(四)实际工况验证

将钝化后的阀体装配到液压系统中,在湿度 90%、温度 40℃的模拟室外环境中连续运行 30 天。运行结束后拆解检查:

1. 阀体内部油道孔无锈蚀、无杂质,液压油未出现浑浊现象;

2. 阀体与密封圈接触部位密封良好,无渗漏,钝化膜未因摩擦、压力作用脱落,完全满足实际使用需求。

五、案例总结与优势分析

通过本次应用案例可见,丰鸣防锈钝化液在不锈钢液压阀体钝化处理中表现出显著优势:

1. 防锈性能优异:中性盐雾测试 720 小时无锈蚀,远超传统工艺的 300 小时标准,能满足恶劣环境下的长期使用需求;

2. 工艺环保安全:钝化液不含铬、镍等重金属,废液可通过简单中和处理达标排放,相比传统酸洗工艺,减少了 90% 以上的污染物排放,降低了企业环保成本;

3. 操作便捷高效:工艺流程简单,无需复杂设备,单批次处理时间较传统工艺缩短 25%,且钝化膜厚度均匀、附着力强,不影响工件尺寸精度与外观质量;

4. 成本优势明显:钝化液浓度低(15%),单次使用成本较进口产品降低 30%,且工件防锈周期延长,减少了后期维护与更换成本。

目前,该企业已将丰鸣防锈钝化液全面应用于不锈钢液压件、法兰、管道等产品的表面处理,产品合格率从之前的 92% 提升至 99.5%,客户满意度显著提高,为企业赢得了更多订单与市场竞争力。